Rivestimenti PVD: come e perché

Con la sigla PVD, acronimo di Physical Vapor Deposition, si indica una serie di tecniche per la deposizione di rivestimenti sottili.

Tali metodi sono largamente impiegati sin dalla fine degli anni ’60 per realizzare strati di materiale per applicazioni nei campi sia di ricerca che industriali, che spaziano dall’elettronica alla meccanica, dall’edilizia al fashion, in quanto permettono di regolare con precisione la composizione e lo spessore del deposito, e così ottenere sistemi con caratteristiche speciali e controllate.

Il mercato richiede prodotti innovativi di altissima qualità, ed è per questo che il PVD sta conquistando uno spazio sempre maggiore nel campo dei rivestimenti industriali. Tuttavia la sua diffusione è limitata, soprattutto in Italia, dalla mancanza di consapevolezza e dal fatto che sia percepito come una tecnologia nuova nonostante i suoi decenni di storia.

La tecnologia PVD in breve

Nella deposizione PVD, un materiale (il target) viene portato in fase di vapore così da poter raggiungere la superficie dell’oggetto da ricoprire (detto substrato) dove condensare formando il cosiddetto film. Questo mec-canismo di deposizione atomo per atomo, oltre a migliorare l’adesione del film, consente l’impiego di un’ampia gamma di materiali per rivestire substrati di varia natura, dall’acciaio all’ottone, dal ferro alla zama, ma anche plastiche, vetro e ceramiche, a differenza di altre tecnologie che si limitano a pochi tipi di metalli.

Sputtering, arco catodico ed evaporazione termica (spesso chiamata semplicemente metallizzazione) sono i principali metodi impiegati a livello industriale e differiscono per come i costituenti (atomi e ioni) della fase vapore vengono estratti dal target e dell’energia che viene loro fornita. La scelta di un metodo piuttosto che un altro è dettata dalle proprietà che si vogliono ottenere, in termini di compattezza, adesione e colore del film, e dalla tipologia del materiale da deporre. In particolare:

- Sputtering: il target viene colpito da una pioggia di particelle provenienti da un gas ionizzato (plasma). Questi “proiettili” erodono il materiale e ne estraggono gli atomi che poi andranno a depositarsi sul substrato in maniera uniforme.

- Arco catodico: una scarica elettrica produce un’evaporazione localizzata del target che quindi genera un flusso di materiale ionizzato in direzione dell’oggetto da rivestire. Trattandosi di ioni, è possibile fornire loro energia e così ottenere rivestimenti compatti e resistenti.

- Evaporazione termica (o metallizzazione): il materiale da depositare viene posto in un crogiolo e portato ad alta temperatura causandone una rapida evaporazione verso il substrato.

Il vuoto è una condizione necessaria per poter innescare questi meccanismi, così come per favorire il trasferimento del materiale che, non venendo rallentato dall’aria o da altro fluido, arriverà con più energia alla superficie del substrato aderendovi più saldamente. Tuttavia, nonostante creare il vuoto in camera di processo sembri un ostacolo, nella realtà comporta due fondamentali benefici:

- minimizzare le contaminazioni e quindi ottenere rivesti-menti di qualità elevata;

- avere un processo di deposizione definito e ripetibile, essendo il vuoto una condizione di lavoro ben control-lata, al contrario di una deposizione galvanica che è molto sensibile a concentrazione ionica e additivi, densità di corrente, temperatura e polarizzazione.

Nei processi PVD non vengono impiegate soluzioni inquinanti e i metalli utilizzati sono puri quindi, durante la deposizione, non si ha dispersione in atmosfera di sostanze dannose per l’ambiente, il che lo rende una tecnologia sostenibile compatibilmente con la crescente sensibilizzazione nei confronti delle questioni ecologiche.

Un altro punto forte della tecnologia PVD è la possibilità di produrre materiali compositi (nitruri, carburi, ossidi), ovvero costituiti da elementi diversi, tramite l’immissione di gas che si combinano con gli atomi che stanno per depositarsi. Così facendo, si ottengono rivestimenti con caratteristiche superiori, come l’elevata resistenza all’usura e ai graffi dei nitruri, ma anche colorazioni speciali non ottenibili con altre tecnologie. Proprio per questi motivi, talvolta, il PVD è usato come tecnologia complementare ad altri trattamenti. Ad esempio, in alcuni casi, si usa effettuare un pre-rivestimento galvanico per avere una superficie lucida e incrementare la resistenza a corrosione, dopodiché un sottile strato PVD viene applicato per conferire durezza e la particolare tonalità di colore desiderata, dal giallo paglierino all’oro, dal cromo al nero lucente, fino al rosa pallido e al marrone ciliegio.

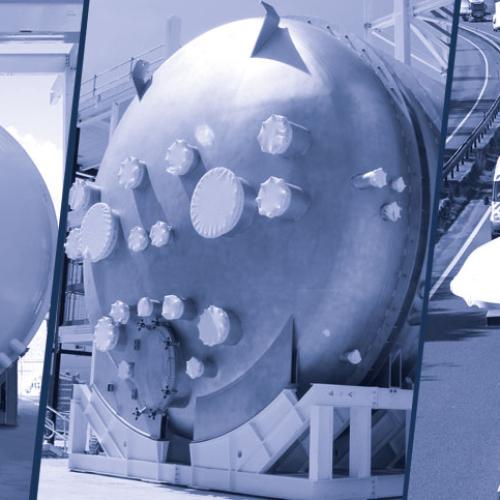

L’impianto e la deposizione

Un impianto PVD consiste essenzialmente in tre parti: la camera di processo, il sistema di pompaggio e l’elettronica di controllo. Le prime due sono strettamente legate tra loro, infatti camere più grandi, dimensionate secondo la geometria dei pezzi da rivestire e dalla produttività desiderata, richiedono sistemi di pompaggio di portata maggiore. L’elettronica, invece, gestisce tutti i componenti del sistema, controlla e regola i vari parametri in modo che il processo sia stabile e ripetibile.

Un’operazione di primaria importanza, preliminare alla deposizione, è sicuramente la preparazione dei pezzi. A seconda dell’oggetto da rivestire e dei materiali (ad esempio zama, ottone e plastiche), può essere necessario un pretrattamento galvanico o una verniciatura per creare una superficie lucida e impenetrabile agli agenti chimici. Indispensabile nella catena del processo è la pulizia dei pezzi. Questa può avvenire manualmente o avvalendosi di impianti ad ultrasuoni. Essa richiede una cura particolare dato che, lavorando in vuoto, è necessario eliminare il più possibile le sostanze che, evaporando, potrebbero rallentare il pompaggio della camera o contaminare il processo.

pezzi puliti o pretrattati e il telaio su cui sono posti, composto da giostre rotanti progettate per ottenere una distribuzione uniforme del materiale su una superficie 3D, vengono inseriti in camera. Dopo aver raggiunto il vuoto ideale per la deposizione, vengono accese le sorgenti, ovvero i dispositivi, meccanici ed elettronici, che servono ad estrarre gli atomi del target. Contemporaneamente, nel caso si volesse ottenere un ossido, un nitruro o un carburo, può essere immesso un gas contenente ossigeno, azoto o carbonio rispettivamente. Variando il flusso di gas e il tasso di estrazione degli atomi dal target, si possono ottenere materiali di composizione differente e quindi con caratteristiche fisiche e colori diversi. A seconda dello scopo del rivestimento, decorativo o funzionale, solita-mente si depositano tra i 0,2 e i 5 µm di materiale. Ciò influenzerà la durata del processo, che andrà da pochi fino a diverse decine di minuti, in funzione anche del tipo di coating desiderato e della tecnica usata. Dopodiché, viene reinserita l’aria nella camera e i pezzi possono essere estratti, senza il bisogno di ulteriori trattamenti. Così come non sono necessarie operazioni di smaltimento, dato che non vengono prodotti scarti utilizzando questa tecnologia ecofriendly.

Il processo PVD, apparentemente complicato, è gestito interamente dal software che regola in automatico flussi dei gas, pompaggio, tempi, tensioni, rotazione dei pezzi e controlla tutti gli aspetti che fanno parte della ricetta, ovvero la sequenza di operazioni che porteranno al risultato finale. Per come sono strutturati gli impianti moderni, la tecnologia PVD non presenta difficoltà di utilizzo superiori rispetto ad altre tecnologie quali, ad esempio, la deposizione galvanica o la verniciatura.

Come ogni macchinario industriale, anche quelli PVD richiedono della manutenzione, questa va dalla pulizia periodica della camera alla sostituzione dei target, tutte operazioni che vengono semplificate da un’intelligente progettazione dell’impianto. Sta ovviamente nel produttore fornire un sistema efficiente, accessibile e intuitivo nel suo utilizzo, adatto alle esigenze del cliente.

Un impianto PVD è un oggetto tecnologicamente avanzato e raffinato, e ciò ne giustifica il costo maggiore. In cambio si hanno affidabilità e versatilità, caratteristiche che permettono di ottenere prodotti di valore estetico e tecnico superiore a quelli realizzati con tecniche più tradizionali e, soprattutto, di assecondare sempre le mode e le richieste del mercato. Inoltre, grazie all’ampio spettro di possibilità offerte dal PVD, si possono im-maginare nuove linee di prodotto indirizzate a mercati non ancora esplorati.

Applicazioni

Le possibilità offerte dal PVD sono innumerevoli, in quanto è possibile depositare praticamente qualsiasi materiale: dai metalli puri alle leghe, dai nitruri, carburi fino agli ossidi, come vetri e ceramiche. Inoltre, anche gli oggetti da rivestire possono essere composti da metalli, leghe, plastiche e vetro, e ciò aumenta a dismisura i campi di applicazione di questa tecnologia.

La metallizzazione, ovvero la deposizione di un sottile strato di materiale metallico, viene spesso utilizzata per protezione, schermatura o per aumentare la riflettività, caratteristiche fondamentali per applicazioni ottiche come specchi per concentrazione e deviazione di segnali luminosi, fari auto, o in elettronica. Questo tipo di processo è applicabile anche a plastiche e vetri, ovvero materiali facilmente modellabili, così da unire i vantaggi di una superficie metallica ad oggetti con geometrie complesse. Ciò spiega la diffusione della cromatura PVD in campi come l’automotive, per maniglie e interni, nella cosmetica, per tappi e contenitori, nell’arredamento, per rubinetteria e utensili, ma anche nella moda, per accessori come fibbie, ganci e bottoni, e nella bigiotteria. In questi casi, non è raro utilizzare le tecnologie PVD e PECVD anche per aggiungere un ulteriore sottile strato protettivo in vetro con lo scopo di migliorare la resistenza a corrosione e scalfitture.

Consistendo in un getto di materiale verso l’oggetto da rivestire, la geometria di quest’ultimo deve soddisfare ad alcune richieste. Infatti, tramite PVD non si riescono a rivestire fori molto profondi e stretti, o a garantire la perfetta uniformità in zone interne o difficilmente accessibili. Per ovviare a questo problema, i pezzi da rivestire sono solitamente appesi ad aste e messi in rotazione meccanica attorno a più assi, in modo da transitare davanti alle sorgenti del materiale mostrando sempre una regione diversa.

Il PVD trova largo utilizzo nella realizzazione di frese ed elementi da taglio, per il fatto che si ottengono facil-mente rivestimenti a base di nitruri e carbonitruri, caratterizzati da estrema durezza ed elevata adesione, ov-vero proprietà che migliorano l’efficienza e allungano il tempo di vita di questi componenti meccanici. Sempre grazie alla possibilità di produrre materiali compositi, si riescono a realizzare colorazioni come oro e argento senza ricorrere all’utilizzo dei rispettivi metalli preziosi, ma è pure possibile trovare nuove sfumature e riflessi che più soddisfano ai gusti e alle mode del momento. In campo decorativo, giallo paglierino, oro rosa, nero o castano sono colori nuovi che uniscono eleganza e innovazione al fascino e alla sensazione tattile che solo il metallo sa offrire, conservandone lucentezza e resistenza a graffi ed abrasione. La versatilità e la qualità dei rivestimenti PVD sono sicuramente tra i punti di forza più importanti per questo tipo di applicazioni.

È terminata in questi giorni l'installazione di uno dei più grandi simulatori spaziali in Europa per il Rutherford Appleton Laboratory (RAL) in Gran Bretagna.